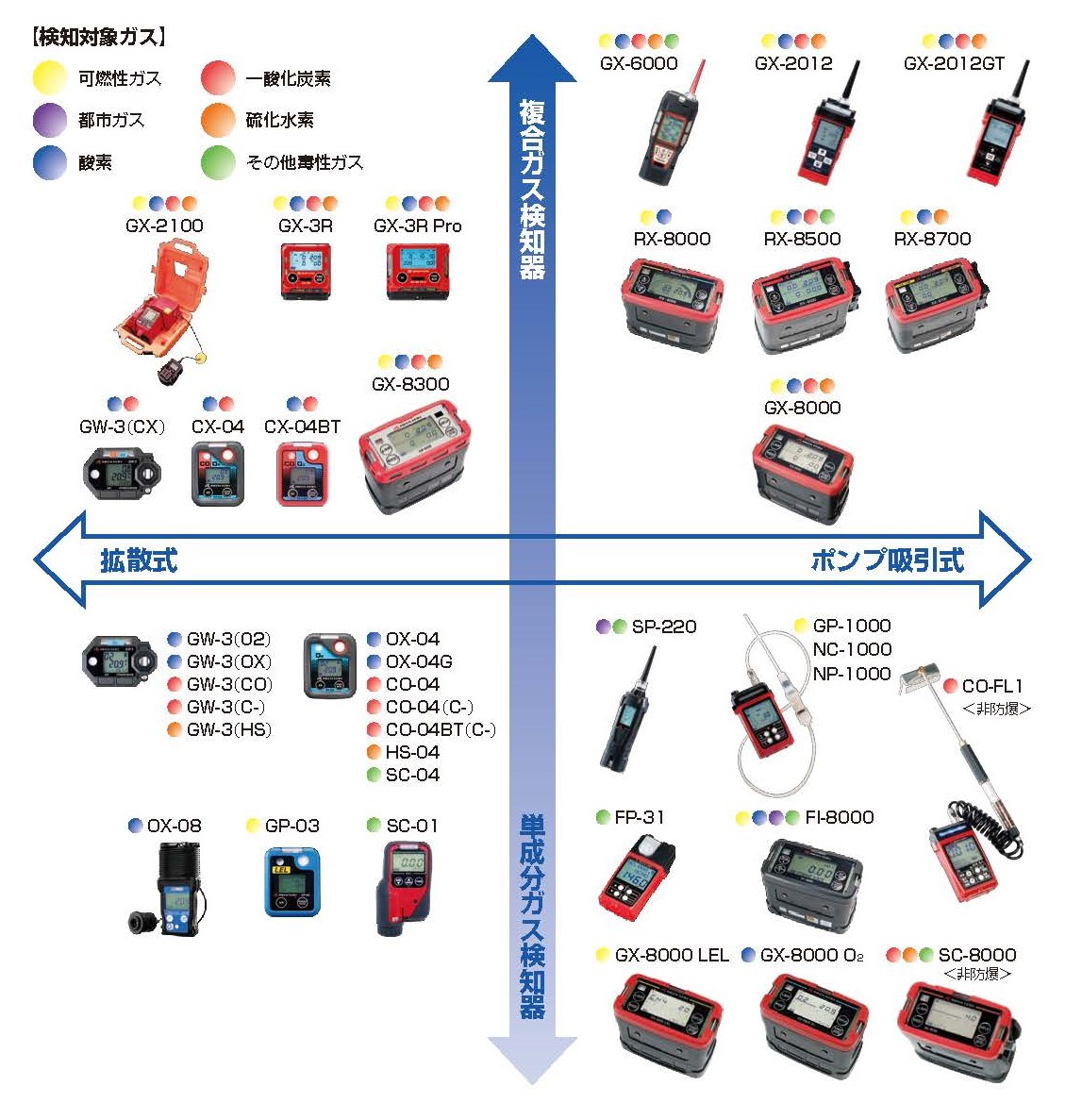

ポータブル式ガス検知器の選定について

理研計器では、作業現場のガスの特性や作業内容に合わせて、様々な製品をラインナップしています。

正しく選んで、正しくお使いいただく事で、皆様の「安心・安全」はさらに高まります。

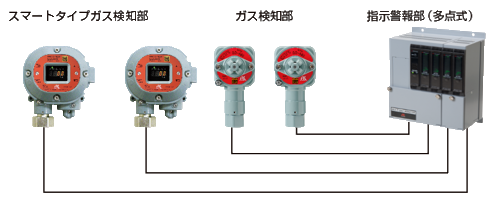

ポータブル式ガス検知器とは

作業者がタンクやマンホール内等酸欠の可能性がある場所に入る前の事前点検や、 人体に危険のあるガスを取り扱っている作業者の常時個人携帯用に最適な製品です。

拡散式

拡散式のガス検知器は、漏洩したガスがセンサ部に接触することで検知します。常時作業者が携帯することで作業者の周囲で発生したガスを検知し、危険を知らせることで、安全な場所に移動することが出来ます。

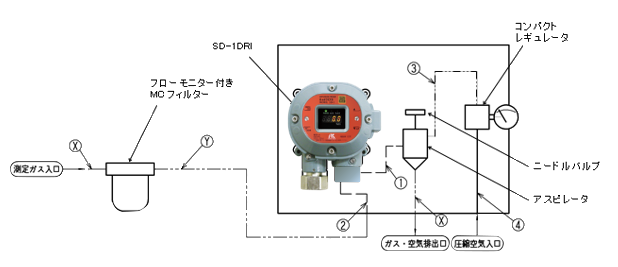

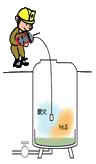

吸引式

吸引式のガス検知器は、本体にポンプが内蔵されています。そのため、タンク内等の酸欠となるおそれのある場所で作業する際に、ガス検知器に接続したホースをタンク内に入れ、ガス検知することで、事前点検が行えます。

単成分ガス検知器

1台の検知器に1種類のセンサが内蔵されています。小型・軽量で、ヘルメットや腕時計タイプとして使用出来るのが特徴です。

複合ガス検知器

1台の検知器に複数のセンサが内蔵されています。危険ガスや酸素など複数のガスを同時に検知し、さらにその濃度を同時に表示することができます。

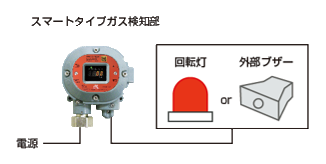

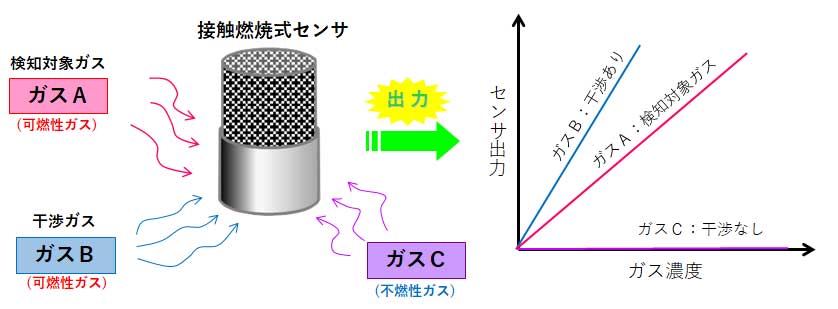

防爆製品(防爆エリア)

石油化学工場等の可燃性ガスが発生する場所では、ガス検知器自体が発火源にならないような防爆構造の製品を使用する必要が有ります。

非防爆製品(非防爆エリア)

半導体工場等の可燃性ガスが発生しない場所では、ガス検知器に防爆性を必要としないため、非防爆製品を使用します。

その他の選定条件として、検知対象ガス・検知目的(爆発防止、毒性ガスの漏洩検知、

濃度モニター、リークチェック等)各種規格検定適合の有無、などにより用途に合わせたガス検知器を選定する必要があります。